-

-

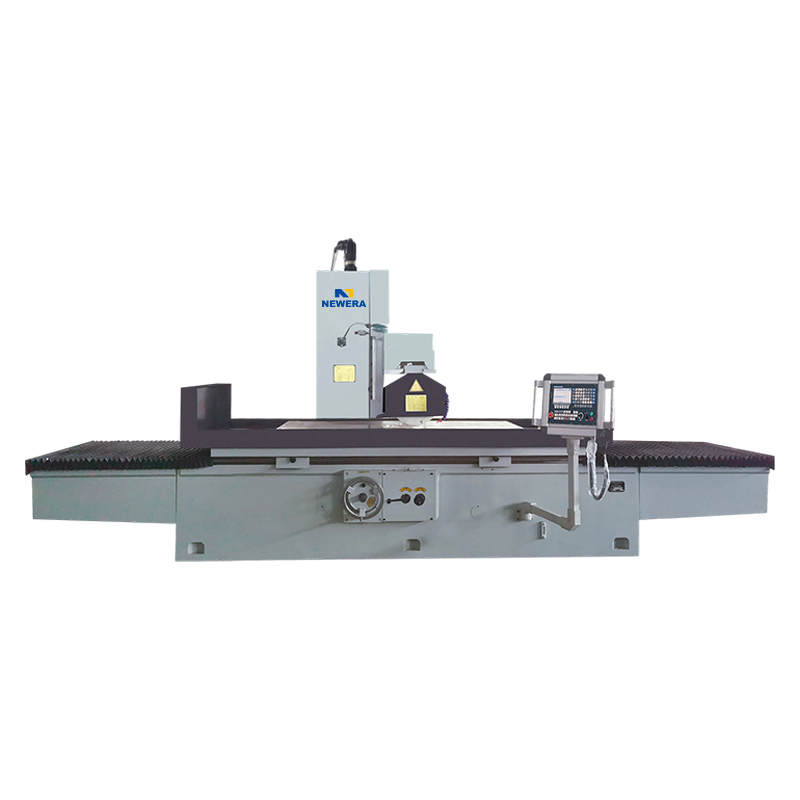

CKM7140/7150/7163/7180 Плоскошлифовальный станок с программным управлением моделей CKM7140/7150/7163/7180 ЧИТАТЬ ДАЛЬШЕ

CKM7140/7150/7163/7180 Плоскошлифовальный станок с программным управлением моделей CKM7140/7150/7163/7180 ЧИТАТЬ ДАЛЬШЕ -

-

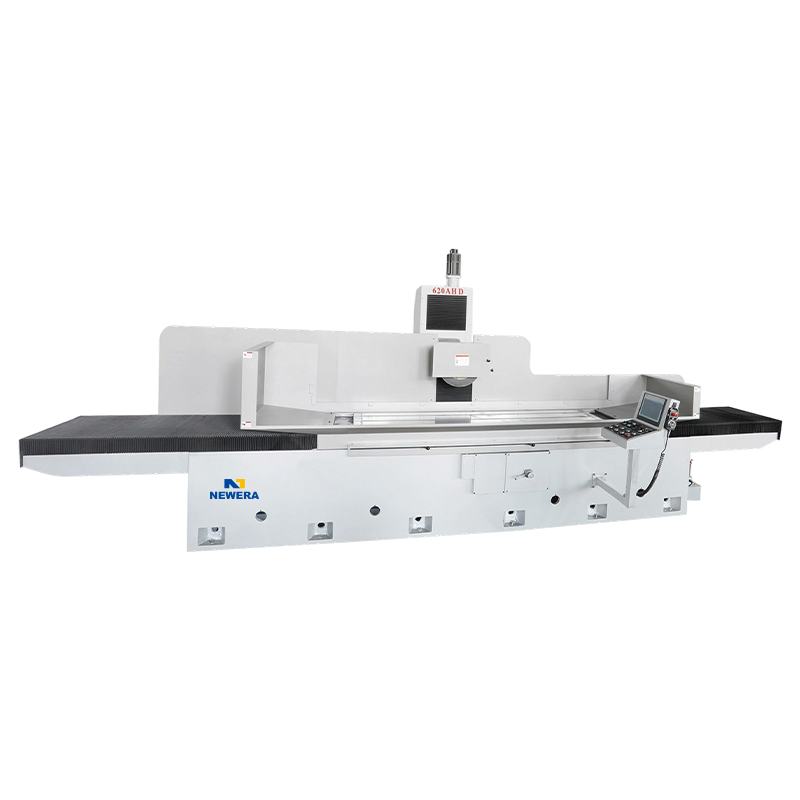

M512AHD/516AHD/620AHD Высокоточный плоскошлифовальный станок моделей M512AHD/516AHD/620AHD ЧИТАТЬ ДАЛЬШЕ

M512AHD/516AHD/620AHD Высокоточный плоскошлифовальный станок моделей M512AHD/516AHD/620AHD ЧИТАТЬ ДАЛЬШЕ -

-

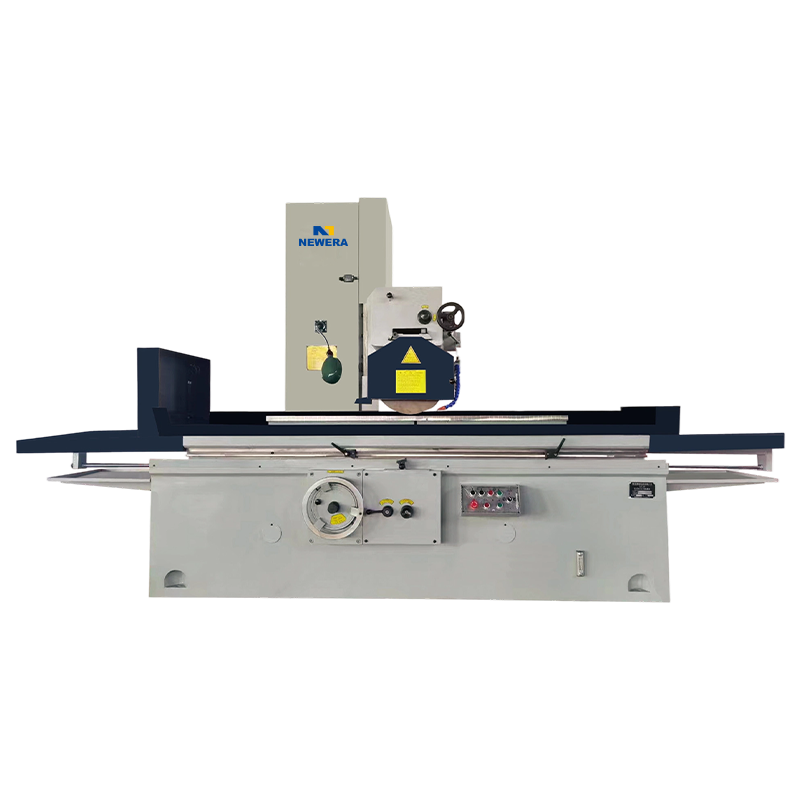

250AH/250AHR/250AHD Высокоточный плоскошлифовальный станок моделей 250AH/250AHR/250AHD ЧИТАТЬ ДАЛЬШЕ

250AH/250AHR/250AHD Высокоточный плоскошлифовальный станок моделей 250AH/250AHR/250AHD ЧИТАТЬ ДАЛЬШЕ -

-

-

-

-

-

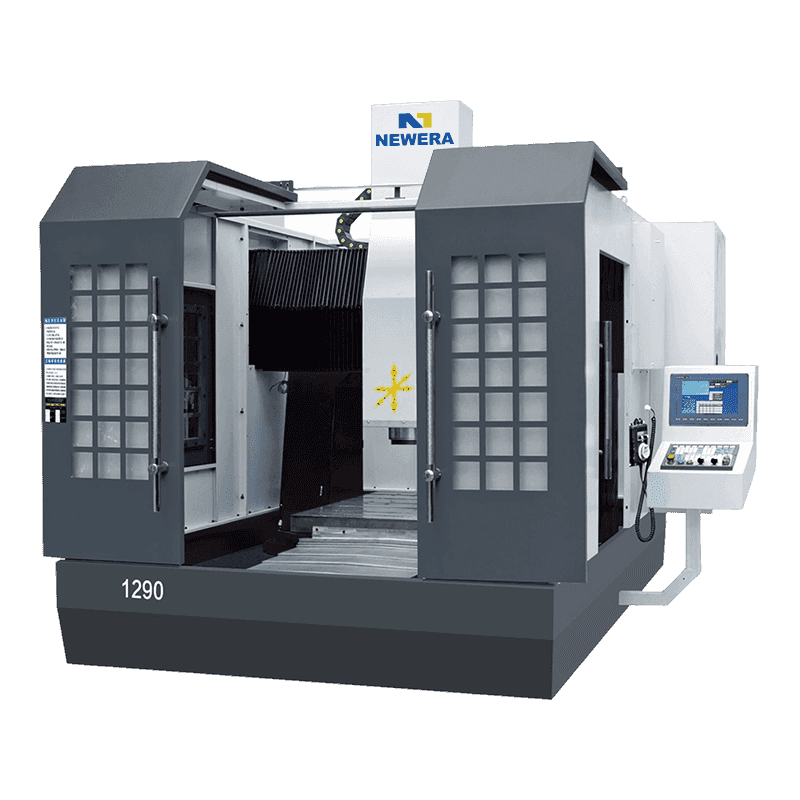

Что такое портальный обрабатывающий центр?

1. Каковы различия между портальный обрабатывающий центр и вертикальный обрабатывающий центр?

В современном производстве обрабатывающие центры представляют собой высокопроизводительное оборудование, широко используемое при точной механической обработке, играющее решающую роль, особенно при массовом производстве и обработке сложных деталей. Портальные обрабатывающие центры и вертикальные обрабатывающие центры — это два распространенных типа обрабатывающего оборудования, различающиеся по конструкции, функциям и сценариям применения. Понимание этих различий может помочь пользователям выбрать наиболее подходящее оборудование с учетом их конкретных потребностей.

(1) Различия в структурном проектировании

Портальный обрабатывающий центр:

Наиболее отличительной особенностью портального обрабатывающего центра является его уникальная конструктивная конструкция. Обычно он имеет «портальную» раму, в которой рабочий стол расположен на фиксированном основании, а балки и колонны поддерживают движение шпинделя. Такая конструктивная конструкция придает портальному обрабатывающему центру большую жесткость и стабильность, что делает его особенно подходящим для обработки крупных заготовок. Портальная конструкция также обеспечивает более широкий диапазон обработки, что позволяет выдерживать больший вес заготовки и нагрузку при обработке.

Вертикальный обрабатывающий центр:

Структура вертикального обрабатывающего центра относительно проста и обычно состоит из вертикального шпинделя, станины и рабочего стола. Шпиндель перпендикулярен рабочему столу, а инструмент перемещается вверх и вниз вдоль оси Z. По сравнению с портальными обрабатывающими центрами вертикальные обрабатывающие центры меньше по размеру и подходят для обработки небольших заготовок. Преимуществом вертикальных обрабатывающих центров является их небольшая занимаемая площадь и компактная конструкция, что делает их идеальными для производственных сред с ограниченным пространством цеха.

(2) Различия в производительности обработки и сценариях применения

Портальные обрабатывающие центры:

Портальные обрабатывающие центры обладают мощными возможностями обработки и особенно подходят для обработки крупногабаритных и высокоточных деталей. Например, они могут обрабатывать большие пресс-формы, детали аэрокосмической отрасли и компоненты тяжелого машиностроения. Рабочий стол портального обрабатывающего центра обычно имеет большие размеры и может выдерживать тяжелые детали, что делает его подходящим для крупномасштабных и тяжелых задач обработки. Благодаря высокой жесткости портальные обрабатывающие центры также могут выполнять глубокие резы, что делает их пригодными для обработки материалов высокой твердости.

Вертикальные обрабатывающие центры:

Вертикальные обрабатывающие центры больше подходят для обработки деталей малого и среднего размера, особенно в приложениях, требующих высокоскоростной и высокоточной обработки, таких как мелкосерийное производство и прецизионная обработка сложных деталей. Они идеально подходят для обработки большого количества стандартных деталей в мастерских и широко используются в производстве пресс-форм, механической обработке деталей и электронной промышленности. Вертикальные обрабатывающие центры обеспечивают гибкую работу, высокую эффективность резания и подходят для различных сложных задач обработки.

(3) Различия в работе и применимых процессах

Портальные обрабатывающие центры:

Из-за своих больших размеров портальные обрабатывающие центры обычно требуют более высоких технических навыков для эксплуатации и обслуживания. Они подходят для крупносерийного производства и задач высокоточной обработки. Например, при обработке крупных деталей в таких отраслях, как аэрокосмическая, судостроение и автомобилестроение, портальные обрабатывающие центры обычно обеспечивают более высокую точность и более стабильные результаты обработки. Портальные обрабатывающие центры также широко используются при обработке композитных материалов и резке твердых материалов, демонстрируя высокую адаптируемость.

Вертикальные обрабатывающие центры:

Вертикальные обрабатывающие центры относительно просты в эксплуатации и подходят для более стандартизированных задач обработки. Их компактная конструкция позволяет операторам легче зажимать и регулировать заготовки, сокращая время на перенастройку и настройку оборудования. Вертикальные обрабатывающие центры широко используются для обработки мягких материалов, таких как алюминиевые сплавы и пластмассы, а также могут выполнять резку легких металлов. Они обеспечивают высокую гибкость и высокую эффективность обработки при обработке пресс-форм и массовом производстве прецизионных деталей.

(4) Различия в занимаемой площади и стоимости оборудования

Портальный обрабатывающий центр:

Благодаря своей большой конструкции портальный обрабатывающий центр занимает большую площадь. В производственных условиях, требующих обработки крупных заготовок, портальный обрабатывающий центр обеспечивает более надежную поддержку, но также требует больше места для размещения оборудования. Стоимость этого оборудования относительно высока; Помимо стоимости приобретения, его большая конструкция и высокие требования к техническому обслуживанию приводят к высоким долгосрочным эксплуатационным расходам.

Вертикальный обрабатывающий центр:

Напротив, вертикальный обрабатывающий центр занимает меньшую площадь, что делает его подходящим для мастерских с ограниченным пространством. Его стоимость более экономична, особенно для малых и средних предприятий или мастерских. Низкие эксплуатационные расходы и меньшие требования к пространству вертикальных обрабатывающих центров делают их более распространенными во многих производственных средах.

(5) Различия в точности обработки и способности резки.

Портальный обрабатывающий центр:

Благодаря своей высокой жесткости и стабильности портальный обрабатывающий центр обычно обеспечивает очень высокую точность обработки. Особенно при обработке крупных заготовок он может гарантировать стабильность и высокую точность в течение длительного времени. Его режущие способности сильны, что делает его пригодным для тяжелых операций резания, особенно превосходно работая при обработке материалов высокой твердости.

Вертикальный обрабатывающий центр:

Вертикальные обрабатывающие центры обычно обеспечивают высокую точность и подходят для точной обработки деталей малого и среднего размера. Однако из-за более простой конструкции их стабильность и жесткость могут быть не такими хорошими, как у портальных обрабатывающих центров. Поэтому режущая способность вертикальных обрабатывающих центров может быть ограничена при выполнении сложных глубоких резов или обработке больших заготовок.

(6) Различия в обслуживании и ремонте

Портальный обрабатывающий центр:

Из-за сложной конструкции и высокой нагрузки портальные обрабатывающие центры требуют более высоких стандартов обслуживания и ремонта. Поскольку оборудование обычно имеет большие размеры, процессы устранения неполадок и ремонта могут быть более сложными и трудоемкими. Кроме того, компоненты и детали портальных обрабатывающих центров дороги и требуют регулярного осмотра и обслуживания профессиональными техническими специалистами.

Вертикальный обрабатывающий центр:

Вертикальные обрабатывающие центры имеют более простую конструкцию, что делает обслуживание и ремонт в целом более удобным. Их детали легче заменить, а ежедневное обслуживание проще. Это приводит к снижению затрат на техническое обслуживание вертикальных обрабатывающих центров при ежедневном использовании, что делает их пригодными для условий с меньшими требованиями к обслуживанию оборудования.

Портальные обрабатывающие центры и вертикальные обрабатывающие центры имеют свои уникальные преимущества; Выбор обрабатывающего центра зависит от конкретных потребностей в обработке. Если ваша рабочая среда требует обработки крупных, тяжелых деталей с чрезвычайно высокой точностью и стабильностью, то портальный обрабатывающий центр, несомненно, является лучшим выбором. Однако, если ваши потребности в первую очередь связаны с пакетной обработкой деталей малого и среднего размера, а пространство и бюджет ограничены, вертикальный обрабатывающий центр будет более экономичным и эффективным вариантом. Понимание этих различий поможет вам принимать более точные решения, тем самым повышая производительность и качество обработки.

Сравнительная таблица портальных обрабатывающих центров и вертикальных обрабатывающих центров:

| Сравнительные размеры | Портальный обрабатывающий центр | Вертикальный обрабатывающий центр |

| Структурная форма | Портальная (балочная) конструкция, фиксированный или подвижный рабочий стол | Колонная конструкция, шпиндель перемещается вертикально вверх и вниз. |

| Жесткость станка | Чрезвычайно высокий, подходит для тяжелого резания и обработки с высокими нагрузками. | Относительно высокий, но слабее портального типа. |

| Диапазон обработки | Крупные детали (например, компоненты аэрокосмической конструкции, пресс-формы) | Детали малого и среднего размера (например, прецизионные детали, небольшие формы) |

| Размер рабочего стола | Крупные (до нескольких метров) | Меньший (обычно в пределах 1,5 м) |

| Шпиндель Путешествие | Длинный (большой ход по оси Z, подходит для обработки глубоких полостей) | Короче (ограниченное перемещение по оси Z) |

| Точность обработки | Высокая (Но требует компенсации из-за термической деформации) | Высокий (компактная структура, хорошая термостабильность) |

| Применимые отрасли | Аэрокосмическая промышленность, судостроение, энергетика, большие формы | Автомобильная промышленность, электроника, медицинское оборудование, прецизионное производство |

| Цена | Дорого (высокая стоимость для крупного оборудования) | Относительно низкий (чаще встречается в моделях малого и среднего размера) |

| Кадровое пространство | Большой (требуется специальная заводская планировка) | Меньший размер (подходит для плотно расположенных мастерских) |

| Типичные примеры обработки | Лонжероны крыльев самолетов, лопасти ветряных турбин, формы для панелей кузова автомобиля. | Чехлы для мобильных телефонов, шестерни, небольшие формы для литья под давлением. |

2. Каков принцип работы портальный обрабатывающий центр ?

Портальный обрабатывающий центр — это высокоточное и высокожесткое обрабатывающее оборудование с ЧПУ, широко используемое в производстве пресс-форм, обработке крупных деталей, аэрокосмической и машиностроительной промышленности. Его уникальная «портальная» конструкция позволяет обрабатывать большие и высокоточные сложные детали. По сравнению с другими обрабатывающими центрами портальные обрабатывающие центры обладают более высокой несущей способностью и стабильностью, сохраняя точность в высокоскоростных рабочих средах с высокими нагрузками и решая сложные задачи обработки.

Основным принципом портального обрабатывающего центра является автоматизация сложных задач обработки с помощью технологии ЧПУ. Оборудование использует запрограммированные команды управления, а такие компоненты, как шпиндель и рабочий стол, перемещаются точно по заранее заданным траекториям, выполняя различные операции обработки заготовки. В отличие от традиционного ручного или полуавтоматического оборудования, портальные обрабатывающие центры используют систему ЧПУ для точного управления движением инструмента и заготовки, что значительно повышает точность и эффективность обработки.

В реальной обработке принцип работы портального обрабатывающего центра можно разделить на несколько основных этапов. Во-первых, перед началом обработки оператору необходимо написать программу обработки, основанную на требованиях к обработке заготовки. В программе обычно используется G-код или M-код, а система ЧПУ с компьютерным управлением координирует управление различными компонентами станка. Программа включает в себя настройки таких параметров, как траектория резания, выбор инструмента, скорость подачи и глубина резания. После ввода программы в систему ЧПУ система автоматически анализирует и генерирует соответствующие управляющие сигналы, давая станку команду начать работу. После ввода программы и подтверждения ее правильности заготовка фиксируется на рабочем столе обрабатывающего центра. Рабочий стол портального обрабатывающего центра обычно может перемещаться точно по осям X, Y и Z. Благодаря этим движениям взаимное положение заготовки и траектория резания инструмента могут быть точно выровнены. Во время этого процесса система ЧПУ контролирует не только движение рабочего стола, но и траекторию инструмента. Уникальной особенностью портальных обрабатывающих центров является то, что шпиндельный блок закреплен на траверсе и вращается с помощью приводного механизма. Шпиндель может вращаться с высокой скоростью, приводя инструмент в движение для резки заготовки. Вращательное движение шпинделя и точное движение рабочего стола совместно позволяют выполнять фрезерование, сверление, нарезание резьбы и другие задачи обработки.

Скорость шпинделя и скорость подачи являются ключевыми параметрами обработки. Система ЧПУ корректирует эти параметры в режиме реального времени согласно настройкам программы, чтобы обеспечить плавность и точность резки. Во время обработки инструмент контактирует с заготовкой и начинает резку. В это время инструмент совершает точные режущие движения по заданной траектории, удаляя лишний материал с поверхности заготовки и постепенно формируя нужную форму и размер. Благодаря своей высокой жесткости и стабильности портальный обрабатывающий центр может сохранять высокую точность при выполнении глубоких резов, что делает его особенно подходящим для обработки твердых материалов и сложных заготовок. Точность портального обрабатывающего центра тесно связана с его конструкцией. Портальная конструкция состоит из фиксированных колонн и балок, что не только обеспечивает высокую несущую способность, но также эффективно снижает вибрацию и тепловую деформацию, обеспечивая тем самым стабильность и точность во время обработки. Для некоторых особенно сложных задач обработки портальный обрабатывающий центр также может выполнять многоосную обработку, то есть перемещение инструмента в нескольких направлениях одновременно. Это позволяет портальному обрабатывающему центру выполнять сложную трехмерную обработку в космосе, подходящую для изготовления пресс-форм, обработки деталей аэрокосмической отрасли и других работ, требующих высокой точности.

Во время обработки система ЧПУ не только контролирует движение инструмента и заготовки в соответствии с программой, но и контролирует состояние обработки в режиме реального времени. Современные портальные обрабатывающие центры обычно оснащены системами обратной связи для мониторинга рабочего состояния таких компонентов, как режущий инструмент, заготовка и шпиндель. Эта информация обратной связи передается в систему ЧПУ в режиме реального времени, которая корректирует траекторию движения или параметры резки на основе обратной связи, чтобы гарантировать отсутствие ошибок или отклонений во время обработки. Например, если инструмент изнашивается или положение заготовки смещается, система автоматически корректирует траекторию инструмента или перемещает заготовку для поддержания точности обработки.

Портальные обрабатывающие центры также имеют вспомогательные системы, такие как системы подачи СОЖ и смазки. Система охлаждающей жидкости охлаждает режущий инструмент и заготовку во время резки, предотвращая влияние чрезмерных температур на точность обработки. Система смазки обеспечивает правильную смазку всех движущихся частей станка, снижая износ и продлевая срок службы оборудования. Кроме того, портальные обрабатывающие центры могут быть оснащены автоматическими устройствами смены инструмента для повышения эффективности обработки, сокращения ручного вмешательства и обеспечения непрерывной работы в течение продолжительных периодов времени. После завершения задачи обработки система ЧПУ выдает сигнал остановки, шпиндель перестает вращаться, а рабочий стол возвращается в исходное положение, завершая весь процесс обработки. Затем оператор может снять обработанную заготовку для последующего осмотра и обработки. Весь процесс, от зажима заготовки, выбора инструмента, планирования траектории, контроля резки до завершения обработки, полностью автоматизирован, что значительно повышает эффективность производства и качество обработки.

Принцип работы портального обрабатывающего центра сочетает в себе высокоточную технологию ЧПУ с уникальной структурной конструкцией, что дает ему непревзойденные преимущества при обработке крупных заготовок и сложных деталей. Портальные обрабатывающие центры предоставляют эффективные и точные решения для обработки как в таких требовательных отраслях, как аэрокосмическая, автомобильная и энергетическая, так и в области обработки пресс-форм и производства прецизионных деталей. Благодаря постоянному технологическому прогрессу будущие портальные обрабатывающие центры будут продолжать развиваться в направлении более высокой точности и большей автоматизации, удовлетворяя потребности в обработке еще большего числа областей.

3. Каковы основные преимущества портальных обрабатывающих центров?

Портальные обрабатывающие центры, как важная часть современного обрабатывающего оборудования с ЧПУ, широко используются в аэрокосмической, автомобильной, обрабатывающей и машиностроительной промышленности благодаря своей высокой жесткости, высокой точности и мощным возможностям обработки. Благодаря своей уникальной «портальной» конструкции и технологии ЧПУ портальные обрабатывающие центры могут сохранять стабильность в условиях высоконагруженной и высокоточной обработки, что делает их предпочтительным оборудованием для обработки многих сложных заготовок. В этой статье будут подробно рассмотрены основные преимущества портальных обрабатывающих центров, чтобы помочь каждому лучше понять их важное место в современном производстве.

(1) Отличная жесткость и стабильность

Одним из самых больших преимуществ портальных обрабатывающих центров является их превосходная жесткость и стабильность. В их уникальной портальной конструкции используются фиксированная станина и колонна, при этом шпиндель поддерживается балкой вверху, а рабочий стол внизу выполняет точные перемещения по осям X, Y и Z. Эта структурная конструкция обеспечивает надежную опору и несущую способность, эффективно снижая вибрацию и тепловую деформацию, тем самым обеспечивая стабильность точности во время обработки. По сравнению с другими типами обрабатывающих центров портальные обрабатывающие центры особенно подходят для обработки крупных и тяжелых заготовок, таких как большие формы, компоненты аэрокосмической промышленности и прецизионные механические детали.

Жесткость портальных обрабатывающих центров особенно заметна при обработке с высокими нагрузками. Благодаря своей прочной конструкции даже при выполнении сложных операций, таких как высокоскоростная резка и глубокая резка, оборудование может сохранять высокую точность, уменьшая деформацию заготовки и ошибки обработки. Таким образом, портальные обрабатывающие центры подходят не только для обработки легких материалов, но также могут эффективно обрабатывать твердые металлы и заготовки сложной формы, удовлетворяя потребности высокоточной обработки.

(2) Большой диапазон обработки и высокая грузоподъемность.

Еще одним существенным преимуществом портальных обрабатывающих центров является большой диапазон обработки и высокая грузоподъемность. Благодаря особой конструкции портальные обрабатывающие центры обычно имеют большую площадь рабочего стола, способную удерживать большие заготовки. Во многих отраслях промышленности требуется обработка крупных заготовок, таких как формы, корпуса машин и крупные отливки, с которыми традиционное обрабатывающее оборудование часто не справляется. Портальные обрабатывающие центры с большими рабочими столами и мощными системами поддержки позволяют размещать и обрабатывать эти крупные заготовки. Портальные обрабатывающие центры, специально предназначенные для обработки крупных отливок и форм, могут предоставить большее пространство обработки, позволяющее адаптироваться к потребностям обработки заготовок различных характеристик и веса.

Кроме того, высокая несущая способность портальных обрабатывающих центров позволяет им выдерживать большие силы резания и удары во время обработки, что делает их менее подверженными вибрации оборудования или потере точности из-за чрезмерных сил резания. Поэтому они очень подходят для задач высокоточной и интенсивной резки, таких как обработка крупных деталей в аэрокосмической, автомобильной и механической промышленности.

(3) Возможности высокоточной и сложной обработки деталей.

Точность всегда была ключевым требованием в механической обработке, особенно в аэрокосмической отрасли, производстве прецизионных пресс-форм и производстве высококачественных механических деталей, где возможности высокоточной обработки имеют решающее значение. Портальные обрабатывающие центры благодаря прецизионным технологиям ЧПУ и стабильным механическим конструкциям могут поддерживать высокую степень стабильной точности обработки в длительных условиях работы с высокими нагрузками. Портальные обрабатывающие центры обычно оснащены высокоточными системами сервопривода и системами оптической обратной связи, которые позволяют им корректировать и исправлять ошибки в режиме реального времени во время обработки, обеспечивая точность размеров и качество поверхности конечной заготовки.

Портальные обрабатывающие центры могут не только выполнять традиционную двумерную обработку, но также поддерживать резку трехмерных сложных форм, удовлетворяя тем самым потребности в обработке сложных заготовок. Будь то изогнутые поверхности, наклонные плоскости, отверстия сложной формы или прецизионная обработка поверхности пресс-формы, портальные обрабатывающие центры справятся со всем этим. Это дает им незаменимое преимущество в высокоточных областях, таких как изготовление пресс-форм, обработка деталей аэрокосмической отрасли и прецизионная механическая обработка.

(4) Возможность многоосной обработки, повышающая гибкость обработки.

Благодаря постоянному развитию производственных технологий технологии трехмерной и пятиосной многоосной обработки постепенно становятся отраслевой тенденцией. Одним из важных преимуществ портальных обрабатывающих центров является их способность выполнять многоосную обработку. По сравнению с традиционными трехосными обрабатывающими центрами, портальные обрабатывающие центры могут выполнять операции резки по нескольким осям одновременно, повышая эффективность обработки и выполняя несколько процессов обработки в одном приспособлении. Эта возможность многоосной обработки позволяет портальным обрабатывающим центрам обрабатывать более сложные детали, особенно подходящие для сложных деталей, требующих высокой точности и резки под разными углами.

Многоосевая обработка не только повышает эффективность обработки, но и сокращает количество операций зажима заготовки. Традиционные методы обработки обычно требуют изменения положения заготовки на нескольких этапах обработки, в то время как многоосная обработка позволяет выполнять сложные задачи резки за один проход, сокращая ручное вмешательство и ошибки зажима. Для заготовок сложной геометрии, таких как детали авиационных двигателей и блоки автомобильных двигателей, портальные обрабатывающие центры обеспечивают очень высокую точность и эффективность обработки.

(5) Высокая эффективность и возможности автоматизированной обработки.

Современное производство требует все более высокой эффективности производства и возможностей обработки. Портальные обрабатывающие центры могут значительно повысить эффективность обработки за счет автоматизации. Оснащенные передовыми системами ЧПУ, они могут автоматически контролировать такие параметры, как траектория инструмента, глубина резания и скорость подачи, для автоматического выполнения задач обработки. Современные портальные обрабатывающие центры обычно оснащены автоматическими устройствами смены инструмента, которые могут автоматически переключать инструменты в соответствии с различными требованиями обработки, что значительно повышает эффективность производства.

В массовом производстве портальные обрабатывающие центры могут выполнять непрерывную обработку в течение длительного времени без ручного вмешательства, обеспечивая непрерывность и стабильность производства. Автоматизация не только увеличивает скорость обработки, но и обеспечивает постоянную точность обработки каждой детали, избегая человеческих ошибок и операционных ошибок, что еще больше повышает надежность и точность производства.

(6) Отличная ремонтопригодность и длительный срок службы.

Портальные обрабатывающие центры изготовлены из высокопрочных, износостойких материалов, что обеспечивает длительный срок службы. При ежедневном использовании правильное техническое обслуживание и уход могут эффективно продлить рабочий цикл портального обрабатывающего центра. Структурная конструкция портального обрабатывающего центра упрощает проверку и замену его компонентов, что упрощает техническое обслуживание. Регулярная смазка и очистка снижают износ компонентов, обеспечивая постоянное нахождение оборудования в оптимальном рабочем состоянии. Кроме того, производительность портальных обрабатывающих центров обычно контролируется в режиме реального времени с помощью передовых систем мониторинга, которые могут оперативно сигнализировать и диагностировать проблемы, предотвращая сбои оборудования и дополнительно повышая эффективность производства.

Портальные обрабатывающие центры с их превосходной жесткостью, высокой точностью, возможностями многоосной обработки, высокой несущей способностью и функциями автоматизации стали незаменимым технологическим оборудованием в современном производстве. Портальные обрабатывающие центры могут обеспечить эффективные и точные решения для обработки крупногабаритных заготовок с высокими нагрузками или производства сложных прецизионных деталей. Благодаря постоянному технологическому прогрессу портальные обрабатывающие центры будут играть жизненно важную роль в более высокоточных и сложных областях, выводя обрабатывающую промышленность на более высокий уровень развития.

4. Каковы ключевые моменты технического обслуживания портального обрабатывающего центра?

Портальные обрабатывающие центры, как крупногабаритные станки с ЧПУ, обладающие высокой точностью и жесткостью, все более широко используются в современном производстве. Портальные обрабатывающие центры играют решающую роль в аэрокосмической, автомобильной, механической обработке или производстве пресс-форм. Однако из-за их сложной конструкции и сложных условий эксплуатации для долгосрочной эффективной и стабильной работы требуется регулярное техническое обслуживание. Техническое обслуживание не только продлевает срок службы оборудования, но также обеспечивает точность обработки и эффективность производства.

(1) Регулярная чистка и техническое обслуживание

Чистота является одним из основных требований при обслуживании оборудования, особенно высокоточного оборудования, такого как портальные обрабатывающие центры. Регулярная очистка может предотвратить воздействие пыли, смазочно-охлаждающей жидкости и других загрязнений на станок, обеспечивая точность обработки.

Очистите поверхность станка. Поверхность станка, направляющие, рабочий стол и другие детали следует регулярно очищать чистой тканью, чтобы предотвратить накопление металлической стружки, пыли и других примесей, которые могут повлиять на точность обработки и работу оборудования.

Очистка направляющих: Направляющая является важным компонентом портального обрабатывающего центра, отвечающим за поддержку движения рабочего стола и шпинделя. При очистке направляющей следует использовать специальное чистящее средство. Не используйте грубые материалы для протирки поверхности направляющей, чтобы не поцарапать ее. После очистки нанесите соответствующую смазку для уменьшения трения и износа.

Очистка верстака: Верстак поддерживает заготовку и приспособление, а смазочно-охлаждающая жидкость и металлическая стружка легко скапливаются во время работы. Регулярная очистка верстака не только помогает обеспечить стабильность заготовки, но и предотвращает появление посторонних предметов, вызывающих ошибки обработки. Очистку следует производить сразу после обработки, особенно при обработке больших заготовок.

Очистка системы охлаждения: Система охлаждения отвечает за охлаждение инструментов и заготовок, предотвращая выход оборудования из строя или деформацию заготовок из-за высоких температур. Регулярно проверяйте бак охлаждающей жидкости и очищайте трубы охлаждающей жидкости, чтобы избежать загрязнения охлаждающей жидкости или ее плохого потока, которые могут повлиять на эффективность охлаждения.

(2) Техническое обслуживание системы смазки

Система смазки портального обрабатывающего центра имеет решающее значение для обеспечения долгосрочной стабильной работы. Смазочное масло уменьшает трение и износ между компонентами станка, снижает интенсивность отказов оборудования и продлевает срок службы.

Регулярные проверки смазочного масла. Качество и количество смазочного масла напрямую влияют на рабочие характеристики станка. Уровень и качество масла следует регулярно проверять, чтобы обеспечить нормальную работу системы смазки. Если обнаружено, что масло обесцвечено или липко, его следует немедленно заменить. Проверка точек смазки. Портальные обрабатывающие центры имеют несколько точек смазки, таких как направляющие, подшипники шпинделя и ходовые винты. Регулярно проверяйте эти точки, чтобы обеспечить достаточную смазку. Недостаточная смазка может привести к ускоренному износу компонентов, влияя на точность и срок службы оборудования.

Очистка и замена системы смазки. Со временем смазочное масло может загрязниться или потерять свое смазочное действие. Поэтому система смазки нуждается в регулярной чистке и замене масла. Для такого оборудования, как масляные насосы и трубопроводы, проверьте наличие засоров и утечек, чтобы обеспечить нормальную работу системы смазки.

(3) Техническое обслуживание шпинделя и системы передачи

Шпиндель является одним из основных компонентов портального обрабатывающего центра, и его точность и стабильность напрямую влияют на результат обработки. Система передачи отвечает за передачу мощности на каждую ось, обеспечивая точность обработки и эффективность производства. Поэтому техническое обслуживание шпинделя и системы передачи имеет решающее значение.

Проверка шпинделя. Шпиндель следует регулярно проверять, чтобы убедиться в отсутствии аномальных вибраций или шумов. Проверьте смазку подшипников шпинделя; При обнаружении необычного шума или перегрева немедленно остановите машину для проверки. При необходимости разберите шпиндель для проверки на наличие износа или повреждений. Проверка системы трансмиссии. Система трансмиссии включает в себя такие компоненты, как двигатели, ходовые винты, шестерни и ремни. Регулярно проверяйте затяжку каждого компонента, чтобы предотвратить ослабление и износ. Для легко изнашиваемых компонентов, таких как ходовые винты и шестерни, проверьте уровень их износа и при необходимости отрегулируйте или замените их.

Система охлаждения шпинделя. Шпиндель обычно оснащен системой охлаждения, обеспечивающей поддержание подходящей температуры во время работы на высокой скорости. Регулярно проверяйте работу системы охлаждения, чтобы обеспечить плавный поток охлаждающей жидкости, и своевременно заменяйте охлаждающую жидкость, чтобы избежать закупорки системы или низкого уровня охлаждающей жидкости.

(4) Проверка системы ЧПУ и электрической системы

Система ЧПУ — это мозг портального обрабатывающего центра, отвечающий за прием и обработку программ обработки, а также за движение компонентов станка по заранее заданным маршрутам. Электрическая система обеспечивает питание и сигналы управления; поэтому обслуживание как системы ЧПУ, так и электрической системы одинаково важно.

Проверка системы ЧПУ: регулярно проверяйте рабочее состояние системы ЧПУ, чтобы обеспечить нормальную работу системного программного обеспечения. При возникновении программных ошибок или прерываний управляющего сигнала немедленно проверьте настройки системы и устраните проблему. Во время использования поддерживайте систему ЧПУ в чистоте, чтобы предотвратить попадание пыли и масла в систему и негативное влияние на ее работу. Проверка электрической системы. Электрическая система включает в себя двигатели, цепи управления, переключатели и проводку. Регулярно проверяйте соединения электрических компонентов, чтобы убедиться в их надежности, предотвращая плохой контакт или колебания тока из-за ослабления крепления. Кроме того, проверьте температуру электрических компонентов, чтобы убедиться, что двигатели и электрические детали не перегреваются и не выходят из строя.

Техническое обслуживание электрических компонентов: Электрические компоненты постепенно изнашиваются в ходе длительной эксплуатации. Регулярно очищайте электрические шкафы, клеммы и соединения проводов, чтобы предотвратить неисправности, вызванные скоплением пыли или плохим контактом. Компоненты, которые легко повреждаются, такие как реле, контакторы и автоматические выключатели, следует регулярно заменять в зависимости от использования.

(5)Регулярная проверка и калибровка

Длительная эксплуатация оборудования может привести к износу или деформации некоторых компонентов, влияя на точность обработки. Поэтому регулярные проверки и калибровка являются необходимыми мерами для обеспечения непрерывной и эффективной работы оборудования.

Проверка точности станка: регулярно проверяйте различные показатели точности станка, такие как прямолинейность, параллельность, перпендикулярность и точность позиционирования. Используйте прецизионные измерительные инструменты (например, лазерные интерферометры и уровни), чтобы гарантировать, что точность оборудования находится в пределах нормального диапазона. Калибровка системы измерения. Со временем в системе измерения портального обрабатывающего центра могут возникнуть отклонения. Регулярная калибровка обеспечивает точность данных измерений и позволяет избежать отклонений обработки, вызванных ошибками измерений.

Поскольку портальный обрабатывающий центр является высокоточным и высоконагруженным станком с ЧПУ, техническое обслуживание портального обрабатывающего центра имеет решающее значение для обеспечения производительности оборудования, продления его срока службы и повышения точности обработки. Регулярная очистка, смазка, проверка шпинделя и системы привода, а также калибровка точности являются важными мерами по техническому обслуживанию, обеспечивающими максимальную стабильность и эффективность оборудования. Операторы и обслуживающий персонал должны разработать и строго соблюдать разумный план технического обслуживания, основанный на фактических условиях эксплуатации оборудования, чтобы гарантировать, что портальный обрабатывающий центр остается в оптимальном рабочем состоянии.

Подробная таблица точек технического обслуживания и ремонта портальных обрабатывающих центров:

| Тип обслуживания | Предметы обслуживания | Рабочие точки | Цикл |

| Регулярное техническое обслуживание | Очистите поверхность станка | Используйте мягкую ткань для удаления стружки и масляных пятен, чтобы предотвратить коррозию направляющих и листового металла. | За смену (8 часов) |

| Проверьте систему смазки | Проверьте уровень смазки направляющих и ходовых винтов; при необходимости добавляйте масло. Осмотрите маслопроводы на наличие засоров. | Каждую смену | |

| Очистите стружку и охлаждающую жидкость. | Опорожните контейнер для стружки, отфильтруйте или замените охлаждающую жидкость, чтобы предотвратить накопление загрязнений. | Ежедневно | |

| Проверьте пневматическую/гидравлическую систему. | Обеспечьте стабильное давление (например, давление воздуха в зажиме ≥ 0,5 МПа) и отсутствие утечек в линиях. | Ежедневно | |

| Регулярное техническое обслуживание | Смазка направляющей и ходового винта | Очистите старую смазку и повторно нанесите специальную смазку (например, смазку на литиевой основе). | Еженедельно-ежемесячно |

| Проверка подшипников шпинделя | Прислушайтесь к необычным шумам, проверьте повышение температуры (норма: ≤60 ℃) и при необходимости замените смазку. | Каждые 3-6 месяцев | |

| Проверка электрической системы | Затяните клеммы проводки, очистите электрошкаф от пыли и проверьте работу охлаждающего вентилятора. | Ежемесячно | |

| Профессиональное обслуживание | Замена масла в гидравлической системе | Замените гидравлическое масло и очистите масляный бак, отфильтровав загрязнения (рекомендуется масло класса ISO VG32~46). | Ежегодно или каждые 2000 часов |

| Динамическая балансировка шпинделя | Используется профессиональное оборудование для обнаружения вибрации шпинделя и регулировки динамического баланса (для предотвращения вибрационных следов при высокоскоростной обработке). | Каждые 1-2 года | |

| Резервное копирование системы ЧПУ | Резервное копирование параметров и программ ПЛК для предотвращения потери данных. | Каждые 6 месяцев |

English

English عربى

عربى