-

-

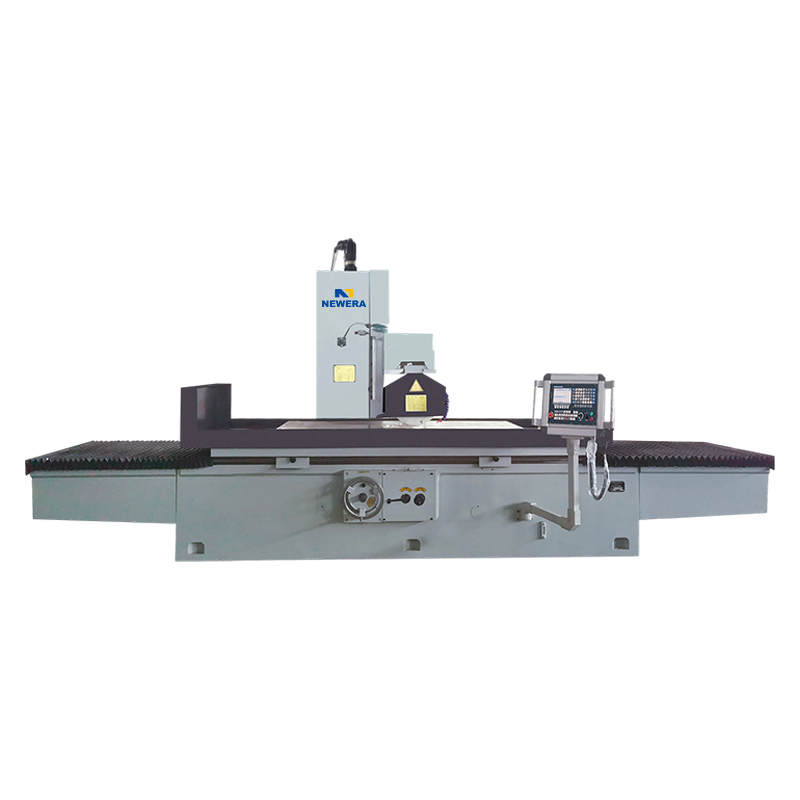

CKM7140/7150/7163/7180 Плоскошлифовальный станок с программным управлением моделей CKM7140/7150/7163/7180 ЧИТАТЬ ДАЛЬШЕ

CKM7140/7150/7163/7180 Плоскошлифовальный станок с программным управлением моделей CKM7140/7150/7163/7180 ЧИТАТЬ ДАЛЬШЕ -

-

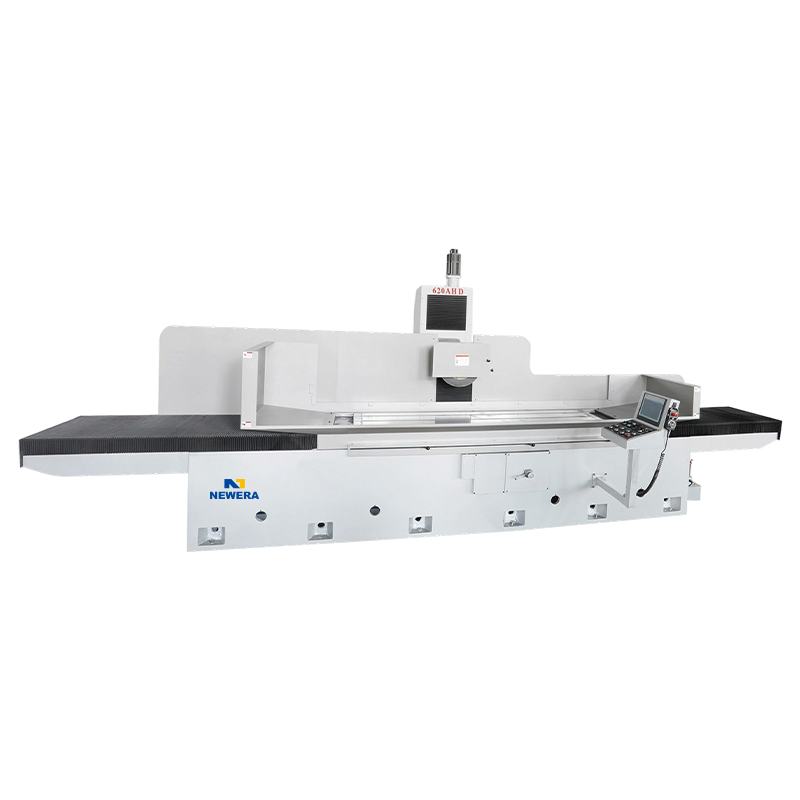

M512AHD/516AHD/620AHD Высокоточный плоскошлифовальный станок моделей M512AHD/516AHD/620AHD ЧИТАТЬ ДАЛЬШЕ

M512AHD/516AHD/620AHD Высокоточный плоскошлифовальный станок моделей M512AHD/516AHD/620AHD ЧИТАТЬ ДАЛЬШЕ -

-

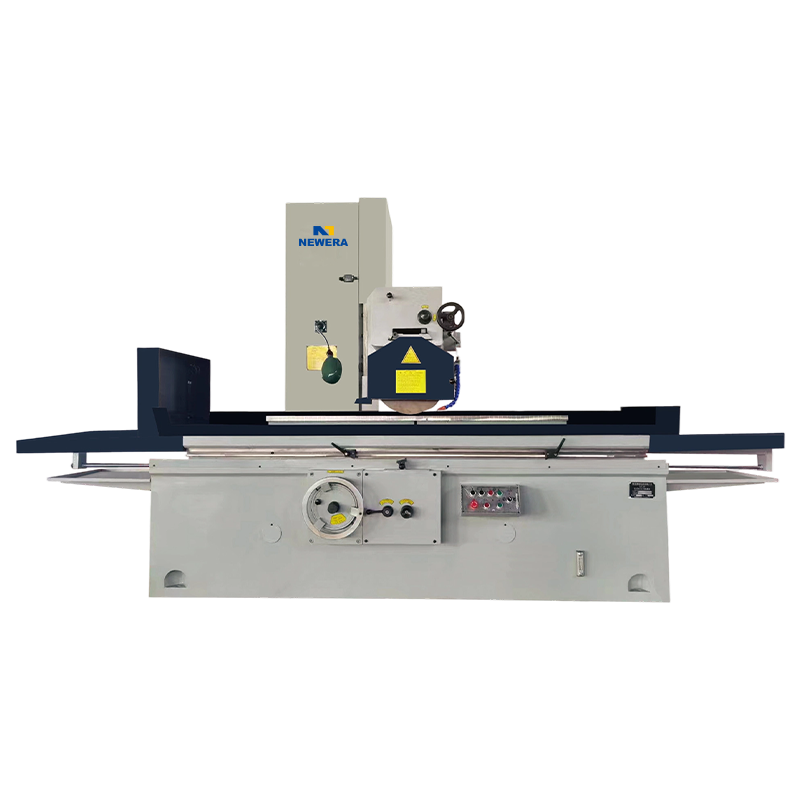

250AH/250AHR/250AHD Высокоточный плоскошлифовальный станок моделей 250AH/250AHR/250AHD ЧИТАТЬ ДАЛЬШЕ

250AH/250AHR/250AHD Высокоточный плоскошлифовальный станок моделей 250AH/250AHR/250AHD ЧИТАТЬ ДАЛЬШЕ -

-

-

-

-

-

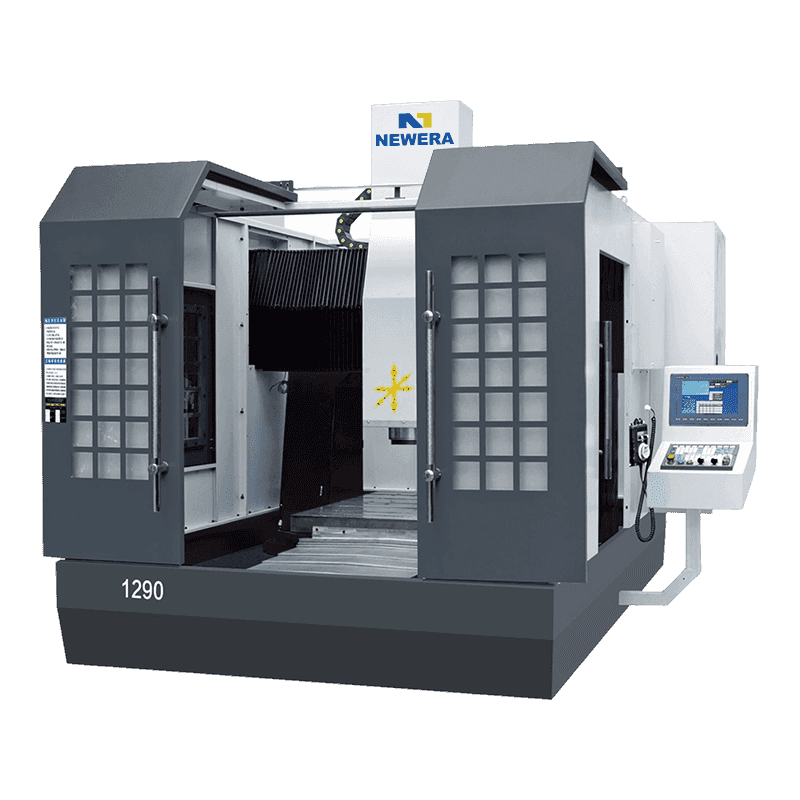

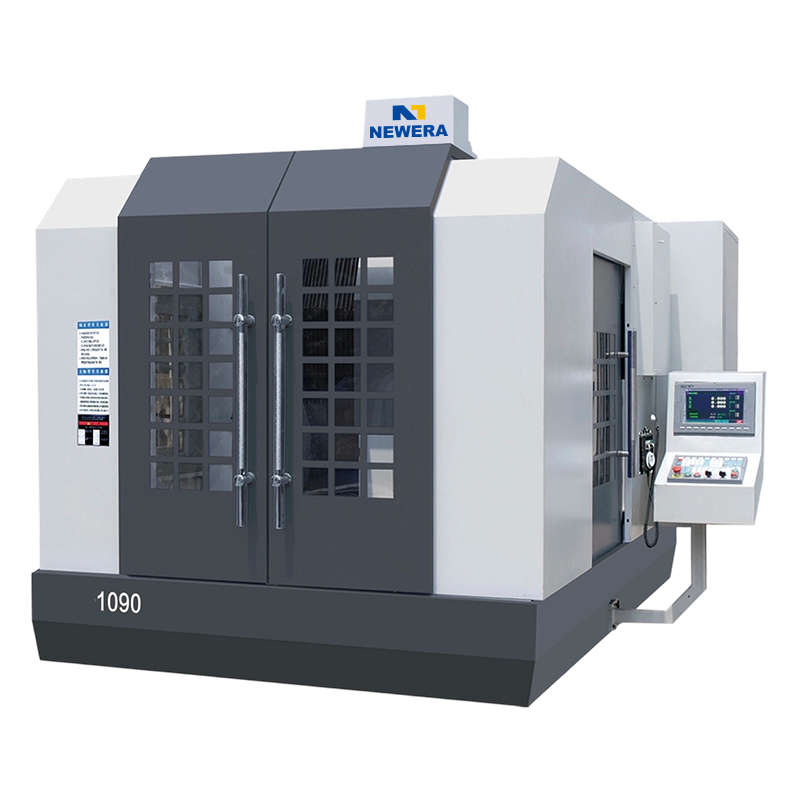

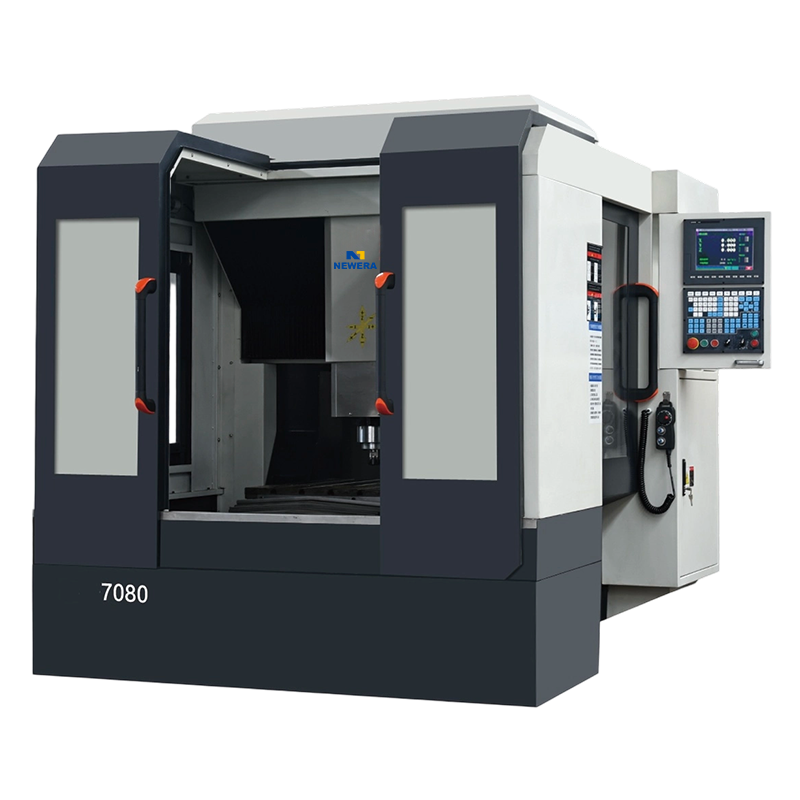

Основные преимущества и методы работы вертикальных обрабатывающих центров

В современном производстве обрабатывающие центры являются незаменимым оборудованием на производственных линиях, особенно вертикальные обрабатывающие центры (ВЦ), которые широко используются при резке металла, изготовлении пресс-форм и обработке сложных деталей благодаря своей высокой точности и эффективности. Вертикальные обрабатывающие центры стали предпочтительным инструментом обработки во многих отраслях промышленности благодаря своей уникальной конструкции и эксплуатационным преимуществам.

1. Основные преимущества Вертикальные обрабатывающие центры

(1) Высокая точность обработки

Вертикальные обрабатывающие центры используют метод вертикальной подачи инструмента, который обычно обеспечивает более высокую точность обработки. Вертикальная конфигурация шпинделя обеспечивает перпендикулярный контакт между инструментом и заготовкой во время обработки, что приводит к равномерному распределению сил резания и эффективному снижению ошибок обработки. Для высокоточной обработки компонентов, например, в аэрокосмической, медицинской технике и автомобильных деталях, вертикальные обрабатывающие центры являются идеальным выбором.

(2) Повышение эффективности производства

Вертикальные обрабатывающие центры оснащены современными системами ЧПУ, обеспечивающими автоматическую быструю смену инструмента, компенсацию инструмента и сложное программирование траектории, что значительно повышает эффективность производства. Во время обработки операторы могут выполнять сложные задачи обработки с помощью автоматизированных операций, экономя значительное количество ручного труда. В сочетании с высокоскоростными шпинделями и мощными системами подачи вертикальные обрабатывающие центры позволяют выполнять высокоточные и высококачественные задачи обработки за короткое время.

(3) Гибкие возможности обработки

Вертикальные обрабатывающие центры могут выполнять различные операции обработки, такие как фрезерование, сверление, растачивание и нарезание резьбы. Поскольку обрабатывающую поверхность можно быстро отрегулировать с помощью инструмента, вертикальные обрабатывающие центры легко адаптируются к заготовкам различных форм и размеров. Их возможности обработки подходят не только для массового производства, но и для единичного и мелкосерийного производства, демонстрируя уникальные преимущества, особенно при обработке сложных деталей.

(4) Простота эксплуатации и обслуживания.

По сравнению с другими типами обрабатывающих центров вертикальные обрабатывающие центры имеют относительно простой интерфейс управления. Большинство систем ЧПУ оптимизировано, что позволяет операторам настраивать станок и управлять им с помощью простых команд. Кроме того, конструкция вертикальных обрабатывающих центров, как правило, проще, что упрощает их ремонт и обслуживание. При текущем техническом обслуживании операторы могут обеспечить эффективную работу машины, проверяя обычные элементы, такие как шпиндель, система охлаждения и электрическая система управления.

(5) Высокое использование пространства

Вертикальное расположение шпинделя в вертикальном обрабатывающем центре означает, что станок занимает меньше площади, что делает его особенно подходящим для мастерских с ограниченным пространством. По сравнению с горизонтальными обрабатывающими центрами, вертикальные обрабатывающие центры могут выполнять больше задач обработки на меньшем пространстве, повышая эффективность использования пространства цеха.

2. Технология работы вертикальных обрабатывающих центров.

Чтобы в полной мере использовать преимущества вертикальных обрабатывающих центров, операторам необходимо освоить некоторые основные методы работы, чтобы повысить эффективность и точность обработки. Вот некоторые распространенные методы работы:

(1) Рациональный выбор параметров резания

При использовании вертикального обрабатывающего центра решающее значение для качества обработки имеет рациональный выбор скорости резания, подачи, диаметра инструмента и других параметров. Различные материалы, инструменты и характеристики заготовки определяют оптимальный диапазон параметров резания. Например, для материалов с более высокой твердостью скорость резания и подача должны быть соответствующим образом уменьшены, чтобы избежать чрезмерного износа инструмента.

(2) Правильная настройка зажимных устройств заготовки.

Зажим заготовки является ключом к обеспечению точности обработки. Использование неподходящих приспособлений или недостаточное усилие зажима может привести к смещению заготовки во время обработки, что повлияет на точность обработки. При установке заготовки убедитесь, что поверхность контакта между приспособлением и заготовкой плоская, и выберите подходящий метод зажима в соответствии с формой заготовки. Использование автоматических систем зажима или пневматических приспособлений может повысить эффективность и стабильность зажима.

(3) Регулярная проверка и регулировка инструментов.

Выбор и обслуживание инструментов напрямую влияют на качество и эффективность обработки. Во время обработки износ инструмента увеличивает силу резания, что, в свою очередь, влияет на точность обработки. Поэтому операторы должны регулярно проверять износ инструментов и при необходимости заменять или перетачивать инструменты. В то же время правильная установка угла резания и положения установки инструмента позволяет эффективно снизить вибрации, возникающие в процессе резания, и улучшить качество поверхности обрабатываемой детали.

(4) Оптимизация траекторий обработки

Система ЧПУ вертикального обрабатывающего центра поддерживает сложное программирование траекторий. Благодаря рациональному планированию траектории можно значительно повысить эффективность обработки, сократив ненужные затраты времени. Например, при обработке нескольких одинаковых деталей рациональное расположение траектории движения инструмента и избежание ненужных движений инструмента могут значительно увеличить скорость обработки. Кроме того, предотвращение чрезмерной замены инструмента и ненужных простоев также является важным фактором повышения эффективности производства.

(5) Поддержание чистоты и технического обслуживания станков

Поддержание станка в чистоте и хорошем состоянии не только продлевает срок его службы, но и сохраняет точность обработки. Регулярно очищайте станок от пыли, масла и стружки внутри и снаружи, обеспечивайте достаточное количество охлаждающей и смазочной жидкости, а также проверяйте электрическую систему управления, чтобы предотвратить остановки производства из-за мелких механических неисправностей. Регулярное техническое обслуживание вертикального обрабатывающего центра может значительно снизить количество непредвиденных сбоев и повысить стабильность производства.

Вертикальные обрабатывающие центры , благодаря своей высокой точности, высокой эффективности и гибким возможностям обработки, занимают важное место в современном производстве. Будь то массовое производство или обработка сложных деталей по индивидуальному заказу, вертикальные обрабатывающие центры могут удовлетворить различные потребности. Рационально выбирая параметры резания, точно устанавливая заготовки, регулярно обслуживая инструменты и станок, а также оптимизируя траектории обработки, операторы могут максимизировать эффективность производства и обеспечить точность обработки.

English

English عربى

عربى