-

-

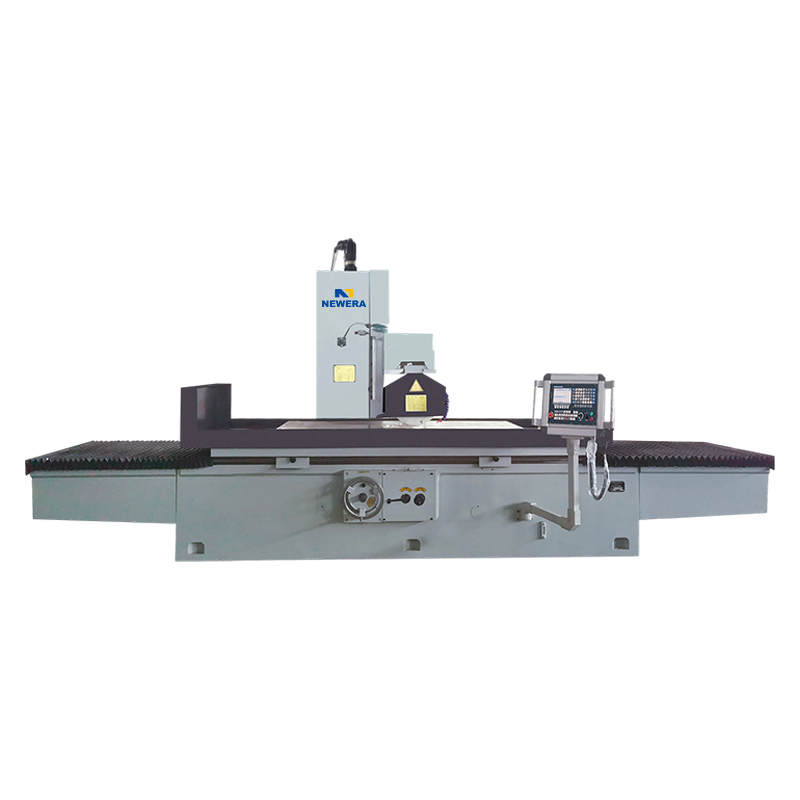

CKM7140/7150/7163/7180 Плоскошлифовальный станок с программным управлением моделей CKM7140/7150/7163/7180 ЧИТАТЬ ДАЛЬШЕ

CKM7140/7150/7163/7180 Плоскошлифовальный станок с программным управлением моделей CKM7140/7150/7163/7180 ЧИТАТЬ ДАЛЬШЕ -

-

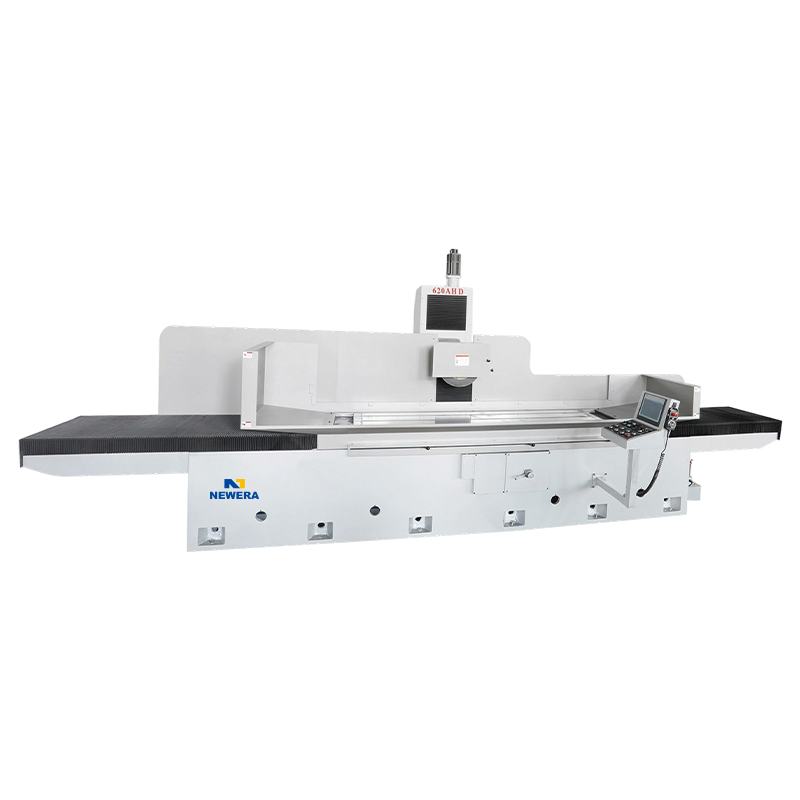

M512AHD/516AHD/620AHD Высокоточный плоскошлифовальный станок моделей M512AHD/516AHD/620AHD ЧИТАТЬ ДАЛЬШЕ

M512AHD/516AHD/620AHD Высокоточный плоскошлифовальный станок моделей M512AHD/516AHD/620AHD ЧИТАТЬ ДАЛЬШЕ -

-

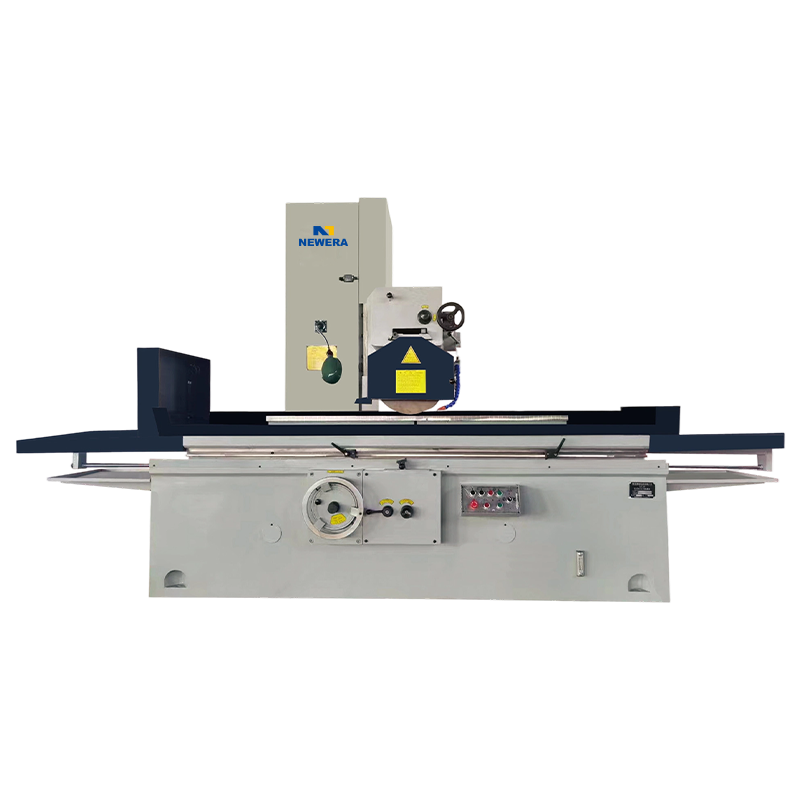

250AH/250AHR/250AHD Высокоточный плоскошлифовальный станок моделей 250AH/250AHR/250AHD ЧИТАТЬ ДАЛЬШЕ

250AH/250AHR/250AHD Высокоточный плоскошлифовальный станок моделей 250AH/250AHR/250AHD ЧИТАТЬ ДАЛЬШЕ -

-

-

-

-

-

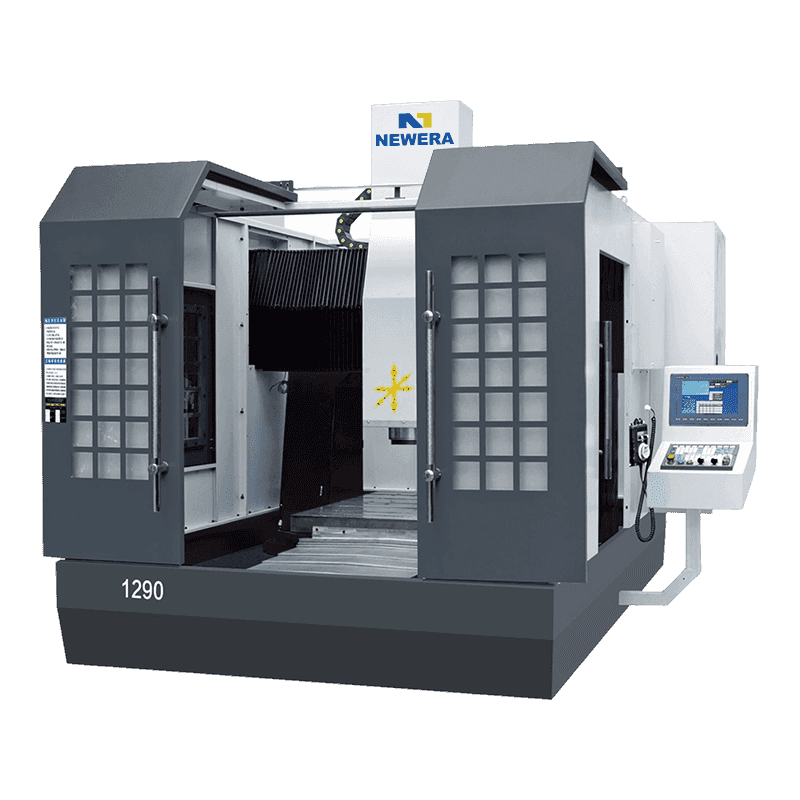

Как улучшить автоматизацию производственной линии с помощью горизонтальных обрабатывающих центров?

С постоянным развитием обрабатывающей промышленности предприятия предъявляют более высокие требования к эффективности, точности и гибкости производственных линий. Являясь важным высокоточным обрабатывающим оборудованием в современном производстве, горизонтальные обрабатывающие центры широко используются в автомобильной, аэрокосмической, производстве пресс-форм и других областях благодаря своим превосходным возможностям обработки и высокому уровню автоматизации. Рационально настроив и оптимизировав использование горизонтальных обрабатывающих центров, предприятия могут эффективно повысить уровень автоматизации производственных линий, повысить эффективность производства, снизить уровень человеческих ошибок и обеспечить стабильность качества обработки.

1. Характеристики и преимущества автоматизации Горизонтальные обрабатывающие центры

Горизонтальные обрабатывающие центры обычно имеют горизонтально расположенный рабочий стол, что позволяет выполнять многоосную трехмерную обработку. Они могут одновременно выполнять фрезерование, сверление, нарезание резьбы и другие операции механической обработки. Эта универсальность дает горизонтальным обрабатывающим центрам значительное преимущество на автоматизированных производственных линиях.

К основным характеристикам горизонтальных обрабатывающих центров относятся:

Высокая жесткость и высокая стабильность: горизонтальные обрабатывающие центры обладают мощными режущими возможностями и высокой стабильностью, что делает их пригодными для серийной обработки и точной обработки. Они могут сохранять точность при длительных высоких нагрузках.

Высокая точность и высокая эффективность. Благодаря системе управления с ЧПУ горизонтальные обрабатывающие центры обеспечивают высокоточную обработку, сокращая количество человеческих ошибок.

Автоматическое устройство смены инструмента: большинство горизонтальных обрабатывающих центров оснащены автоматическими устройствами смены инструмента, которые могут автоматически переключать инструменты в соответствии с различными требованиями обработки заготовки, что еще больше повышает эффективность обработки.

Возможность многоосной обработки. Горизонтальные обрабатывающие центры обычно имеют несколько рабочих осей (например, трехосную, пятиосную), что позволяет выполнять одновременную обработку в нескольких направлениях, что значительно повышает эффективность обработки и точность деталей.

2. Настройка автоматизированной системы управления.

Чтобы максимизировать уровень автоматизации производственной линии, необходима современная автоматизированная система управления. Система ЧПУ горизонтального обрабатывающего центра является основой автоматизации, точно контролируя траекторию движения станка и траекторию резания, обеспечивая стабильное качество и точность обработки.

Конкретные методы включают в себя :

Представляем усовершенствованную систему ЧПУ. Выбор высокопроизводительной системы ЧПУ с открытой архитектурой, такой как FANUC, Siemens или Heidenhain, обеспечивает эффективные и гибкие интерфейсы программирования и эксплуатации, а также поддерживает удаленный мониторинг и диагностику неисправностей.

Интеграция интеллектуальной системы мониторинга. Сочетание технологии промышленного Интернета вещей (IoT) позволяет в режиме реального времени отслеживать рабочее состояние горизонтального обрабатывающего центра, включая работу оборудования, температуру и давление. Сбор и анализ данных позволяют на ранней стадии обнаруживать потенциальные проблемы, проводить профилактическое обслуживание и предотвращать внезапные сбои.

Автоматизированное программирование и оптимизация. Современные системы ЧПУ поддерживают функции автоматического программирования, автоматически генерируя программы обработки с помощью программного обеспечения CAM (автоматизированное производство), сокращая время ручного программирования и избегая человеческих ошибок. Кроме того, интеллектуальные алгоритмы могут оптимизировать пути обработки и повысить эффективность обработки.

3. Строительство автоматизированных обеспечивающих систем.

Для дальнейшего повышения уровня автоматизации горизонтальных обрабатывающих центров предприятиям также необходимо создать автоматизированные вспомогательные системы, такие как автоматическая подача, автоматическая разгрузка, автоматическое измерение и контроль, а также автоматическая смена инструмента. Эти вспомогательные системы, используемые в сочетании с горизонтальным обрабатывающим центром, позволяют добиться полной автоматизации производственного процесса, значительно повышая эффективность производства и качество продукции.

Ключевые автоматизированные вспомогательные системы включают в себя:

Автоматическая система подачи и разгрузки: сырье подается в станок с помощью роботизированных манипуляторов, роботов или автоматизированных конвейерных систем, а заготовка автоматически удаляется после обработки, что позволяет избежать ручного вмешательства и повысить уровень автоматизации производственной линии. Например, роботы используются для размещения заготовок в обрабатывающем центре, их выгрузки, а затем отправки на следующий этап процесса или упаковки.

Автоматический инструментальный магазин и система смены инструмента. В горизонтальных обрабатывающих центрах автоматическая система смены инструмента является важным компонентом для улучшения автоматизации. Автоматический магазин инструментов может автоматически выбирать подходящий инструмент в соответствии с потребностями программы обработки и быстро выполнять замену инструмента, избегая потерь времени на замену инструмента вручную и возможных ошибок.

Автоматизированные измерения и контроль качества. Автоматизированные измерительные системы необходимы для обеспечения точности и качества обработки. Интеграция онлайн-измерительных устройств (таких как лазерные измерительные системы или сенсорные датчики) позволяет определять размеры заготовки в режиме реального времени во время обработки, обеспечивая их соответствие проектным требованиям. При обнаружении отклонений в размерах система автоматически корректирует параметры обработки для обеспечения единообразия и точности детали.

4. Интегрированные интеллектуальные системы

Интеграция интеллектуальных систем является ключом к повышению уровня автоматизации горизонтальных обрабатывающих центров. Сочетая такие технологии, как искусственный интеллект, машинное обучение и анализ больших данных, предприятия могут создавать более гибкие и интеллектуальные методы производства.

Интеллектуальные методы интеграции системы включают в себя:

Планирование производства и интеллектуальное принятие решений. Благодаря интеллектуальным системам планирования производства, объединяющим такую информацию, как рабочие задания, состояние оборудования и ход производства, оптимизируются производственные процессы и распределение ресурсов, что сокращает время ожидания и время простоя оборудования, а также повышает общую эффективность производства.

Прогнозируемое обслуживание и самодиагностика. Используя анализ больших данных и алгоритмы машинного обучения, система может отслеживать рабочее состояние оборудования в режиме реального времени и прогнозировать потенциальные сбои. Этот метод профилактического обслуживания не только позволяет избежать сбоев оборудования, но и значительно сокращает время простоев, обеспечивая непрерывность производства.

Адаптивная обработка и оптимизация: интеллектуальная система может автоматически оптимизировать параметры обработки, такие как скорость подачи и глубина резания, в зависимости от различных характеристик заготовки (например, материала, формы, размера), тем самым улучшая качество обработки и снижая потребление энергии.

5. Практические примеры использования горизонтальных обрабатывающих центров

В практическом применении многие отрасли промышленности начали использовать горизонтальные обрабатывающие центры для повышения уровня автоматизации своих производственных линий. Например:

Автомобильное производство: при обработке автомобильных деталей сочетание горизонтальных обрабатывающих центров и автоматизированных сборочных линий значительно повышает эффективность производства, сокращает количество ручных операций и повышает точность и стабильность деталей.

Аэрокосмическая промышленность: при обработке компонентов авиационных двигателей горизонтальные обрабатывающие центры за счет многоосной рычажной обработки могут эффективно выполнять обработку сложных деталей. Одновременно, в сочетании с автоматизированными системами контроля, они обеспечивают требования к точности каждого компонента.

Производство пресс-форм: обработка пресс-форм требует высокой точности и эффективности. Горизонтальные обрабатывающие центры в сочетании с автоматическими устройствами смены инструмента и автоматическими измерительными системами позволяют быстро завершить обработку пресс-форм, сократить циклы поставки и уменьшить количество ручного вмешательства.

Рационально конфигурируя горизонтальные обрабатывающие центры и их автоматизированные вспомогательные системы, предприятия могут значительно повысить уровень автоматизации своих производственных линий, достигнув эффективных и точных производственных процессов. Это не только повышает эффективность производства и снижает производственные затраты, но также обеспечивает стабильность и постоянство качества продукции.

English

English عربى

عربى